|

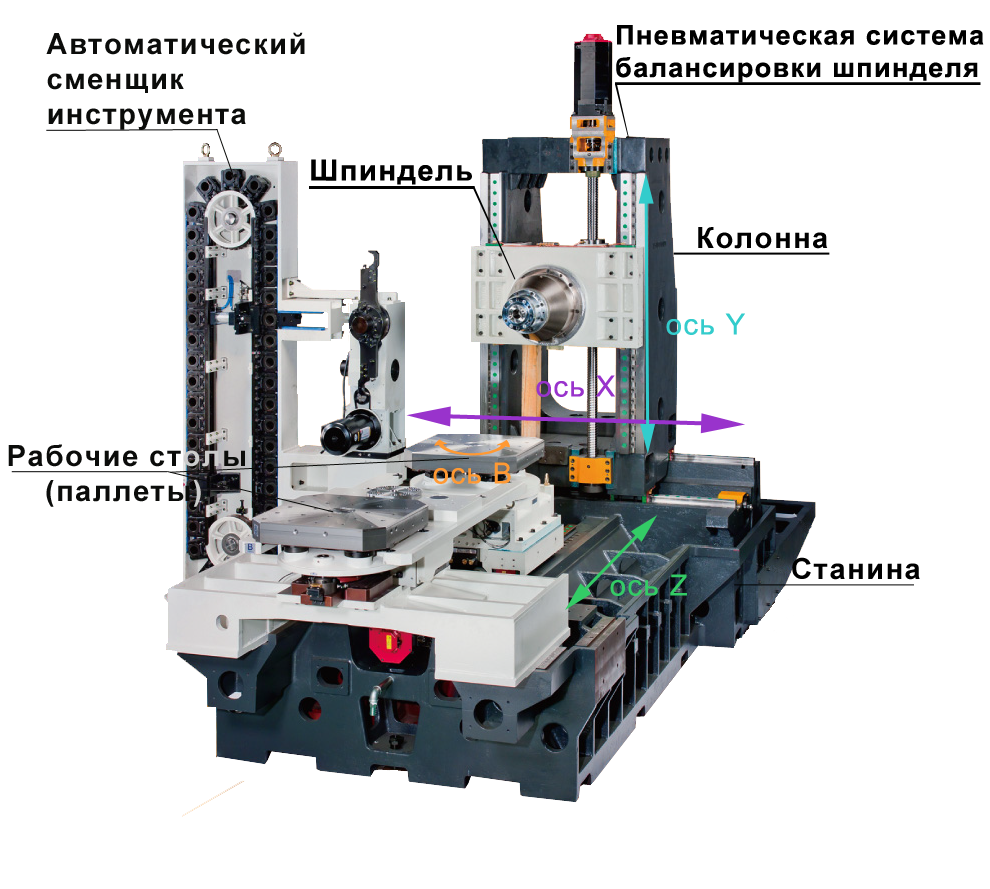

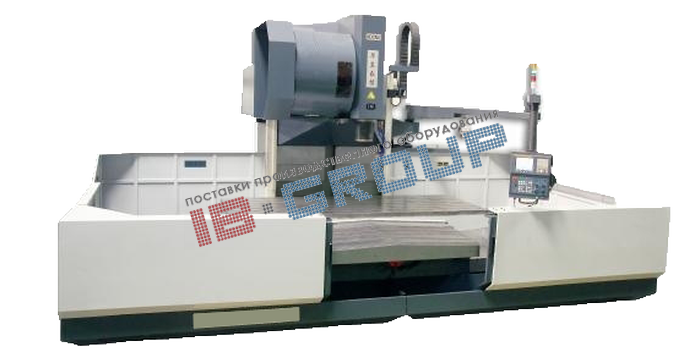

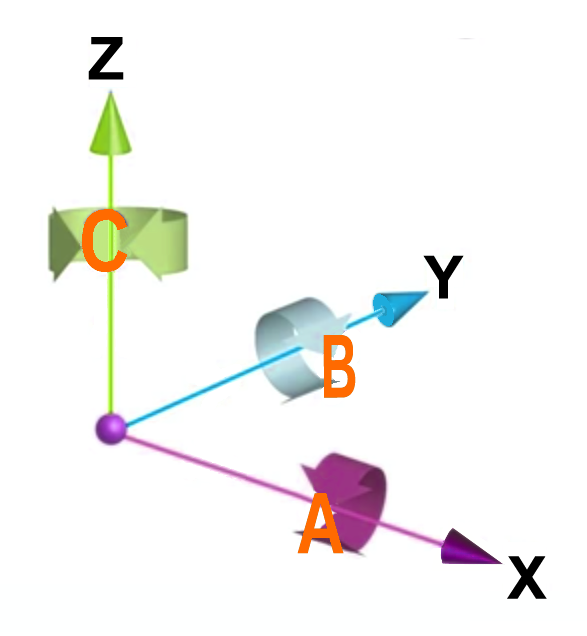

Для осуществления всех этих операций обрабатывающему центру необходимо иметь большой запас металлорежущих инструментов. У станков с ЧПУ и автоматической сменой инструмента запас инструмента обычно находится в револьверных головках. Наиболее "простые" фрезерно-сверлильные станки предназначены для обработки деталей с использованием 5-12 инструментов. Более сложные многооперационные станки (обрабатывающие центры) имеют в своём составе инструментальные магазины с запасом в 15-30, а при необходимости в 50-100 и даже более инструментов. Следующая особенность обрабатывающих центров заключается в наличии у некоторых из них рабочего стола или делительного приспособления с определённым угловым шагом деления. Поворот детали позволяет обработать её с нескольких сторон без переустановки. Иногда обрабатывающие центры (многооперационные станки) оснащаются дополнительными столами (паллетами) и устройствами для автоматической смены заготовок. Смену заготовки на паллете-спутнике проводят во время работы станка (не останавливая обработку детали, которая в этот момент стоит на другой паллете), что помогает увеличить производительность. Точность перемещений по осям в обрабатывающих центрах обеспечивается с помощью сервоприводов и управляющей системы ЧПУ. В добавок к этим «встроенным функциям» станков имеются дополнительные системы измерения/калибровки как инструмента, так и детали (например, фирмы Renishaw). Применение таких контактных и бесконтактных лазерных устройств экономит время, необходимое на установку детали и её привязку к системе координат станка. Подобные системы также дают возможность контролировать износ инструмента, взаимное положение детали и инструмента, геометрию обрабатываемой поверхности, что увеличивает точность, повторяемость и качество обработки. По причине высокой стоимости обрабатывающих центов, их используют для обработки наиболее технологически сложных заготовок. В среднем, один обрабатывающий центр может заменить до трёх-пяти станков с ЧПУ или пять-десять универсальных станков. В то время, как большинство обрабатывающих центров имеет 3-мерную систему перемещения инструмента относительно детали, для обработки изделий сложной формы зачастую требуется управление режущим инструментом или деталью (столом) ещё по одной или нескольким дополнительным координатам (осям). Для таких работ предназначены 4-, 5- и 6- координатные обрабатывающие центры. Многие 3-координатные станки по заказу могут быть изготовлены в 4- или 5-координатном исполнении. Для всех видов станков с ЧПУ применяют единую систему обозначений координат, рекомендованную ISO (International Organisation for Standartisation – Международная организация по стандартизации). Координатами обозначают:

Кроме перемещения по основным осям X,Y,Z, возможны перемещения по параллельным, или «вторичным», осям (U,V,W) и третичным (P,Q,R) осям. В отдельных случаях для того, чтобы на схеме расположения координат станка показать, каким образом осуществляется движение подачи – перемещением инструмента (совместно со шпиндельной бабкой, ползуном, стойкой станка и т.п.) или заготовки (совместно со столом станка) – принято следующее:

Например, перемещение инструмента вокруг оси Х при обходе криволинейного контура обозначают А, поворот заготовки при обработке в поворотном приспособлении - A’. Соответственно, для перемещений вокруг оси Y используются обозначения В и В’, вокруг оси Z – C и C’. Компания IB-Group предлагает широкий выбор фрезерных обрабатывающих центров ряда производителей. При переходе по ссылкам "выбор станка из списка", в сводных таблицах каждого раздела перечислены основные характеристики поставляемых станков. Если какие-то опции и параметры не указаны в сводной таблице, - в подробном описании, открывающемся по клику на названии станка, размещены более полные данные по каждому обрабатывающему центру. |

Ещё одно название этого вида многооперационных станков - вертикально-фрезерные обрабатывающие центры. Это наиболее распространенный тип обрабатывающих центров. Более высокая производительность неразрывно связана с высокой скоростью обработки и, как следствие, нагревом и зоны обработки детали, и самого инструмента. Для отвода тепла в вертикально-фрезерных обрабатывающих центрах охлаждающая жидкость поступает к месту обработки по внешним гибким каналам, либо подается в зону резания сквозь шпиндель. В последнем случае охлаждение группы шпиндель-инструмент-деталь является более эффективным, что позволяет увеличить скорость и точность обработки.

Автоматические сменщики инструмента в вертикальных обрабатывающих центрах, как правило, имеют до 24-30 позиций. Связано это с тем, что их конструкция представляет собой круглый барабан, по типу револьвера, ось вращения которого располагается вертикально или горизонтально, увеличение диаметра барабана сменщика ограничено глубиной станка. Применение сменщиков инструмента ленточного/гусеничного типа в горизонтальных обрабатывающих центрах (см. ниже по тексту) этого ограничения позволяет избежать. Опционально вертикальные обрабатывающие центры могут дооснащаться поворотными или поворотно-наклоняемыми столами, применение которых превращает 3-координатные в 4-х или 5-координатные обрабатывающие центры. Однако, такое решение подходит для небольших деталей, поскольку поперечные размеры «накладного» стола заметно меньше, чем у штатного. При испольховании дополнительного стола (делительного приспособления) ход по вертикальной оси тоже уменьшается: примерно на расстояние между «накладной» плоскостью и плоскостью «родного» рабочего стола. |

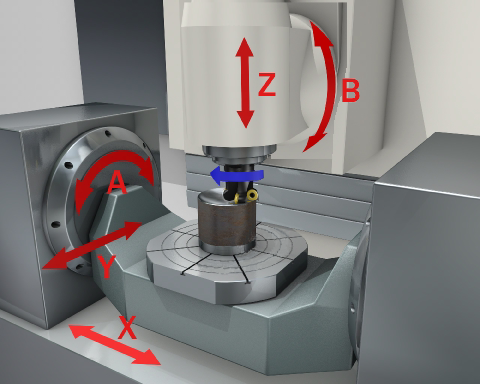

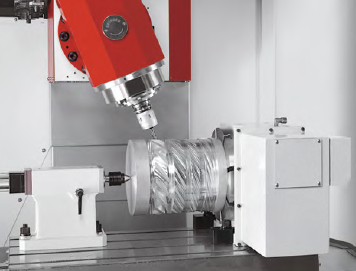

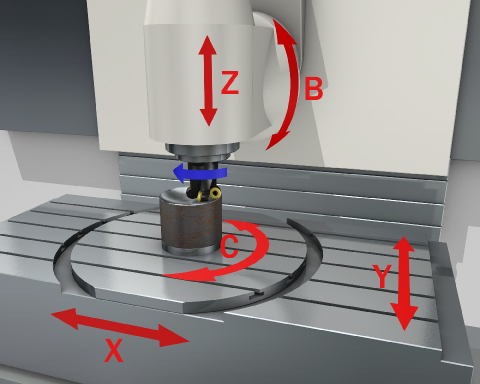

Детали сложной формы требуют обработки, при которой инструмент должен одновременно описывать траекторию в трёх Декартовых измерениях в сочетании с наклоном инструмента и доворотом детали (т.е. ещё по двум «круговым» осям). Для этого у различных 5-координатных станков может быть использована пара A+B (Рис. 2) или B+C (Рис. 3) круговых осей, общая схема расположения осей приведена на Рис. 1. Такие задачи решаются с помощью пяти-координатных обрабатывающих центров. Применение 5-координатных обрабатывающих фрезерных центров имеет ряд преимуществ перед описанными в предыдущих разделах «классическими» 3-осевыми обрабатывающими центрами с вертикальным или горизонтальным направлением оси вращения шпинделя. Появление двух дополнительных осей (наклона шпинделя влево-вправо) и вращения детали вокруг горизонтальной (на манер токарного станка) или вертикальной (на манер токарно-карусельного станка) осей даёт возможность обрабатывать детали сложных профилей за один установ, экономя время обработки при гарантированной точности. Ведь любое перезакрепление (установ) заготовки на рабочем столе требует времени, а также вносит дополнительную погрешность. Кроме того, 5 координат дают возможность обрабатывающим центрам создавать более сложные в математическом смысле газо- и гидро-динамические поверхности: лопасти и крыльчатки пропеллеров, роторов и т.п.

В целом, 5-координатные фрезерные обрабатывающие центры обладают следующими преимуществами по сравнению с 3-координатными:

Все эти преимущества проявляются в неразрывной связи с цифровой системой управления 5-координатными обрабатывающими центрами (ЧПУ) и с применением компьютерных программ, называемых CAM-системами, предназначенных для подготовки и предварительной проработки исполняемых программ. CAM-системы обеспечивают расчёт траектории движения инструмента, её оптимизацию для увеличения скорости обработки и снижения нагрузки на станок/деталь/инструмент. Предварительный расчёт траекторий движения позволяет исключить соударения между фрезой (шпинделем), деталью и элементами станка во время обработки, визуализировать процесс обработки на мониторе и с помощью компьютерного моделирования достигать специфических целей в обработке отдельных участков детали. |

Под обрабатывающими центрами (ОЦ) понимаются многооперационные станки с числовым программным управлением (ЧПУ), которые могут проводить комплексную механическую обработку 3-хмерных заготовок при помощи различных инструментов. Обрабатывающие центры оснащаются инструментальными магазинами и устройствами для автоматической смены инструмента, что существенно повышает их производительность. На многооперационных станках производят черновую, получистовую и чистовую обработку заготовок, содержащих множество обрабатываемых поверхностей, а также выполняют разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развёртывание, растачивание различных отверстий; специальное растачивание отверстий инструментом с тонким регулированием на размер и др.

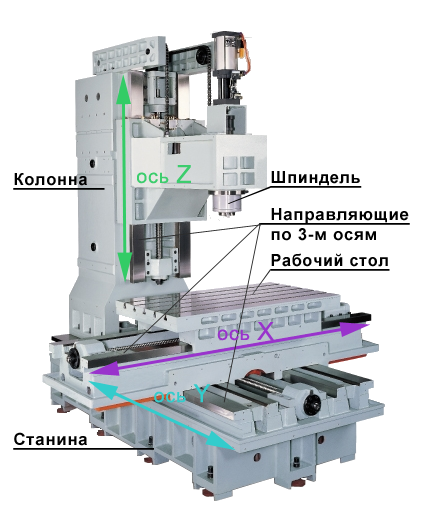

Под обрабатывающими центрами (ОЦ) понимаются многооперационные станки с числовым программным управлением (ЧПУ), которые могут проводить комплексную механическую обработку 3-хмерных заготовок при помощи различных инструментов. Обрабатывающие центры оснащаются инструментальными магазинами и устройствами для автоматической смены инструмента, что существенно повышает их производительность. На многооперационных станках производят черновую, получистовую и чистовую обработку заготовок, содержащих множество обрабатываемых поверхностей, а также выполняют разнообразные технологические переходы: фрезерование плоскостей, уступов, канавок, окон, колодцев; сверление, зенкерование, развёртывание, растачивание различных отверстий; специальное растачивание отверстий инструментом с тонким регулированием на размер и др.  Все прямолинейные перемещения рассматривают в 3-мерной Декартовой системе координат X, Y, Z. Вращение вокруг каждой из «основных» осей обозначают буквами А, В, С (A - вращение вокруг X, B - вокруг Y, C - вокруг Z). По умолчанию во всех станках положение оси Z совпадает с осью вращения инструмента (или заготовки – на станках с вращающимися заготовками).

Все прямолинейные перемещения рассматривают в 3-мерной Декартовой системе координат X, Y, Z. Вращение вокруг каждой из «основных» осей обозначают буквами А, В, С (A - вращение вокруг X, B - вокруг Y, C - вокруг Z). По умолчанию во всех станках положение оси Z совпадает с осью вращения инструмента (или заготовки – на станках с вращающимися заготовками). В отличие от

В отличие от