Универсальные токарные станки Токарно-фрезерные станки ЧПУ с горизонтальной станиной ЧПУ с наклонной станиной Трубонарезные токарные Токарно-фрезерные с ЧПУ и C-осью Словарь терминов

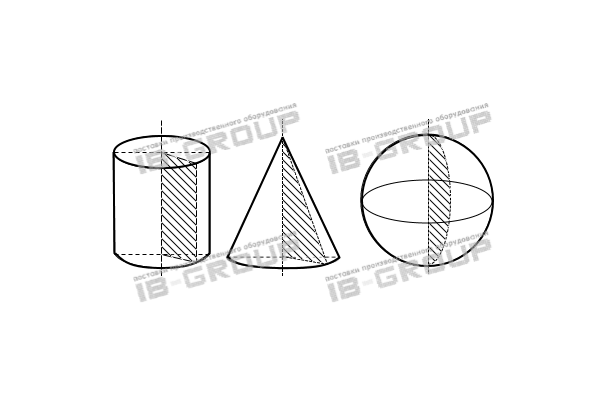

Токарные станки в целом – это относительно «старое» подразделение металлорежущих станков, история их развития насчитывает уже много веков. Все виды токарных станков по металлу имеют одну общую особенность: они предназначены для обработки заготовок, представляющих собой тела вращения при помощи резания и/или точения. На токарных станках по металлу как правило выполняют:

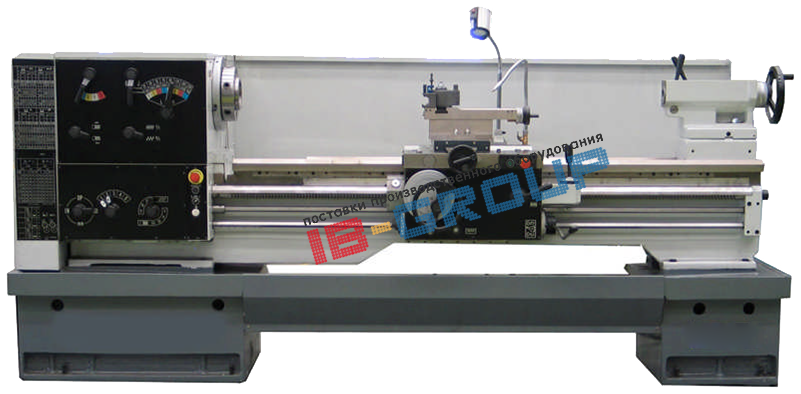

Ручные (универсальные) токарные станки, полуавтоматические, автоматические и станки с ЧПУ, в зависимости от расположения шпинделя делятся на горизонтальные и вертикальные. На данном сайте вертикальные токарные (они же токарно-карусельные) станки выделены в отдельную категорию. Токарные горизонтальные станки предназначены для обработки наружных и внутренних поверхностей деталей и винторезных работ по чёрным и цветным металлам, включая все виды токарных операций, нарезание метрической, модульной, дюймовой и питчевой резьбы. Конструктивная компоновка станков практически однотипна. |

|

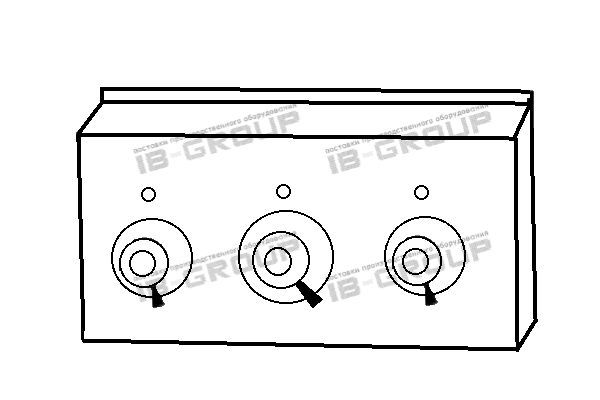

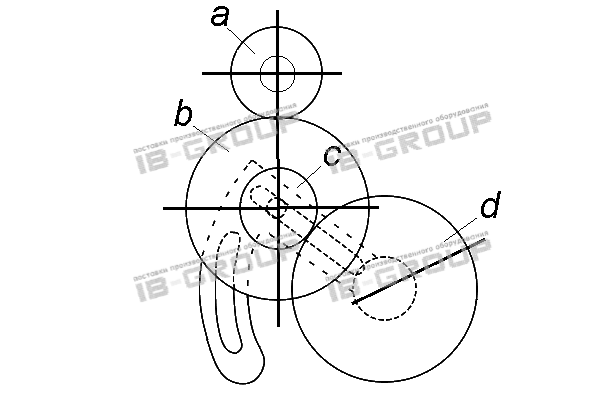

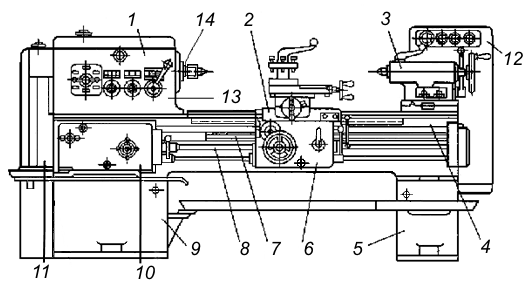

Прежде, чем перейти к особенностям самих универсальных токарных станков, нужно уточнить значение приставки "универсальный", используемой в названиях токарных, фрезерных и некоторых других типов станков. Дело в том, что во второй половине 20-го века совершенствование станков позволяло постепенно отказываться от узкопрофильных специальных станков и оснащать производства многозадачными "универсальными" станками, которые могли выполнять более чем одну операцию. Приставка "универсальный" тогда подчёркивала современность и новизну конструкции станка. В 21-м веке широко применяются электронные системы управления, в том числе с числовым программным управлением, поэтому многозадачность в применении станков шагнула далеко вперёд и теперь слово "универсальный" скорее означает "обычный" или "экономичный". Основными узлами токарного (токарно-винторезного) станка являются:

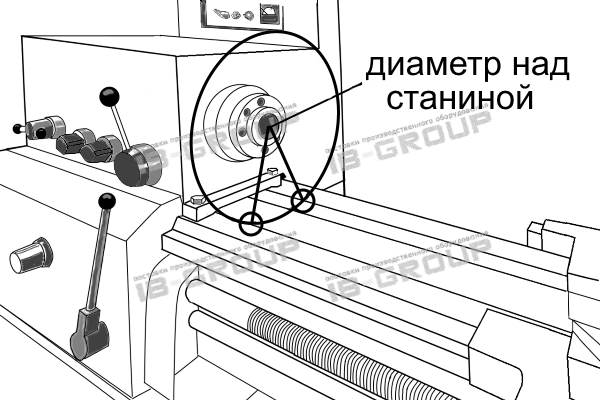

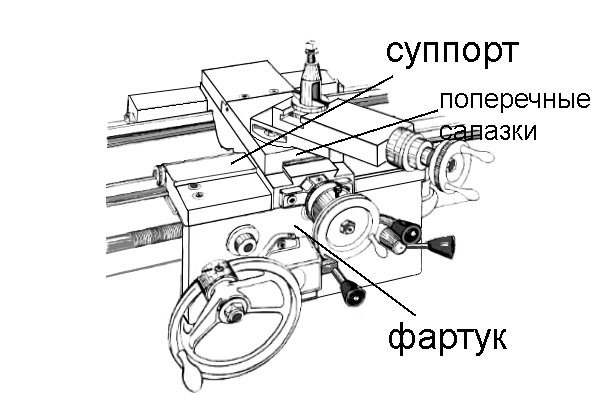

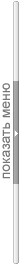

Двумя главными параметрами любых токарных станков по металлу являются наибольший диаметр обрабатываемой детали над станиной и наибольшее расстояние между вращающими центрами (крайними точками, через которые проходит ось вращения детали). Эти два параметра задают максимальные габариты деталей, с которыми способен работать токарный станок. Еще одним важным параметром токарных станков по металлу является наибольший допустимый диаметр заготовки, обрабатываемой над поперечными салазками суппорта. Универсальные токарные станки относительно просты и неприхотливы, перед своими собратьями с ЧПУ управлением у них всегда остаётся бесспорное преимущество – более низкая цена. |

|

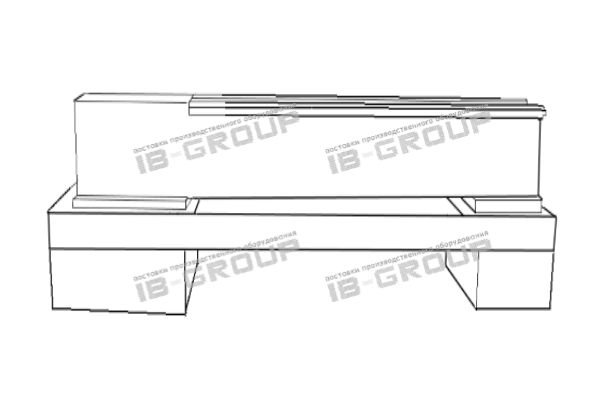

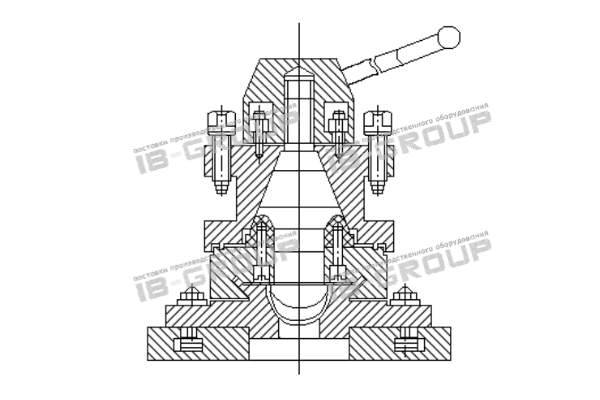

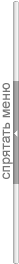

Эта группа станков с ручным (не ЧПУ) управлением также называется "3-в-1", что подчеркивает, что станки используются в 3-х режимах: классической токарной обточки, сверления и фрезерования. Последние две операции выполняются за счет сверлильно-фрезерной головки, установленной над станиной токарного станка. В некоторых моделях головка может перемещаться по направляющим вдоль оси детали. Такие комбинированные токарные станки, используя независимые приводы токарной и сверлильно-фрезерной частей, могут выполнять внутреннюю и наружную обработку цилиндрических и конических поверхностей, торцов, протачивать канавки, сверлить отверстия и нарезать резьбу. Обрабатываемые материалы – металлы и их сплавы, древесина, а также различные пластики. Многофункциональные токарно-фрезерные станки обладают невысокой ценой и предназначены прежде всего для небольших мастерских, где производство является штучным. Жесткость их конструкции и точность обработки уступают специализированным токарным, фрезерным и сверлильным станкам. Для массового изготовления деталей токарно-фрезерной обработкой с высокой точностью применяются токарно-фрезерные станки с ЧПУ и C-осью (о них подробнее см. текст ниже). |

|

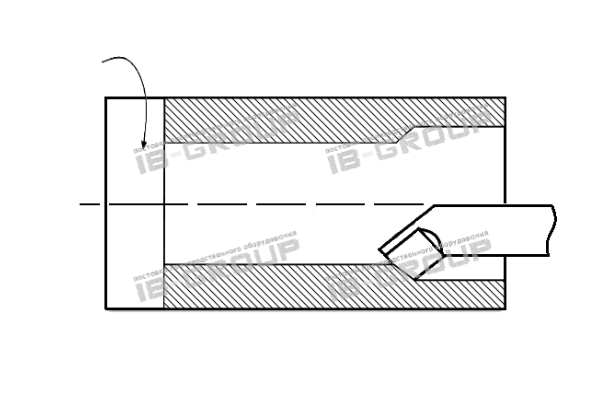

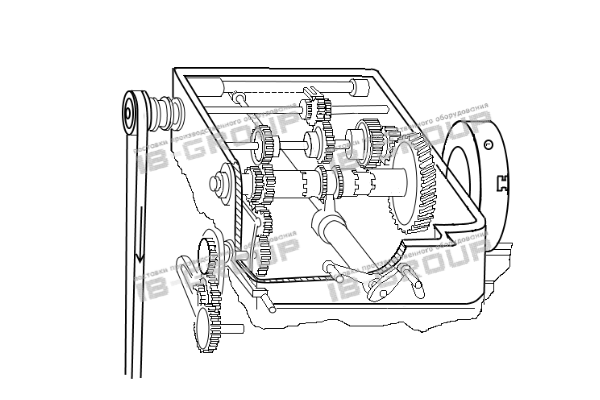

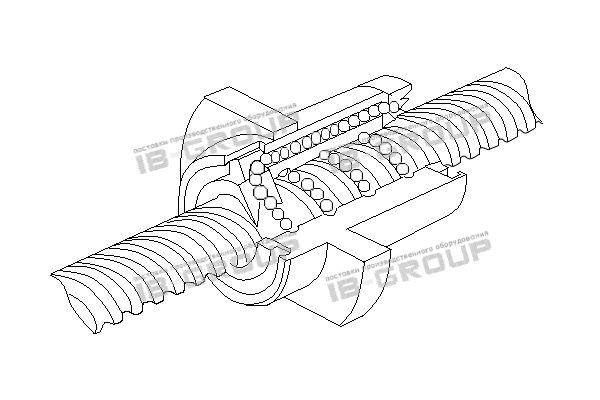

Важным компонентом ЧПУ является система привода подач суппорта вдоль оси вращения детали (ось Z) и поперек (ось X). Точность позиционирования, а также скорость осевых подач влияют на качество деталей и производительность токарного станка с ЧПУ. Типы передач в приводах могут быть различными. Передача «винт-гайка скольжения» является устаревшей и применяется достаточно редко, передача «винт-гайка качения» (шарико-винтовая пара или сокращённо ШВП) в настоящее время применяется достаточно широко, поскольку обладает сниженными потерями на трение и малым люфтом. Подачи могут осуществляться от простого шагового двигателя, а могут оснащаться сервоприводом (сервопривод имеет в своём составе датчик положения, который помогает приводу более точно отработать команду на смену положения, поступившую от ЧПУ токарного станка). В будущем на смену ШВП станут приходить линейные сервоприводы, не имеющие деталей вращения и обеспечивающие повышенную скорость перемещений, а также точность подач в доли микрометра. |

|

С течением времени стало понятно, что закрытый кожухом токарный станок с ЧПУ может работать без вмешательства человека под управлением числовой системы достаточно долго: настолько долго, что отходов обработки - стружек, опилок, остатков технологических жидкостей - наберется достаточно, чтобы накрыть вращающуюся деталь «с головой».

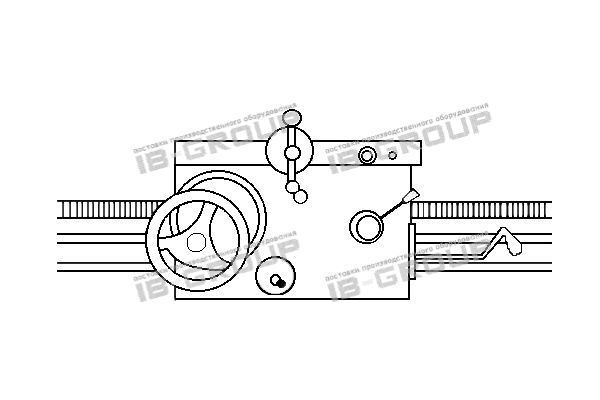

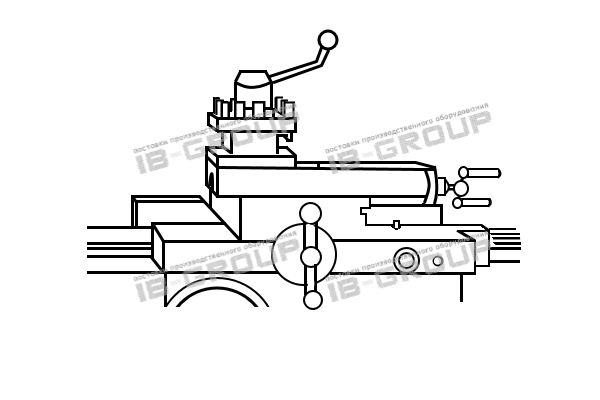

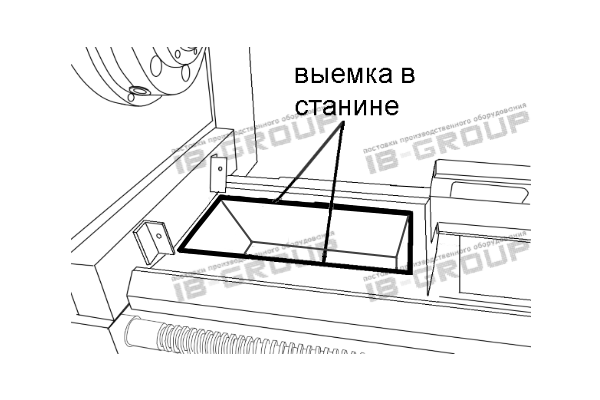

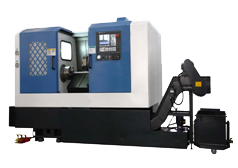

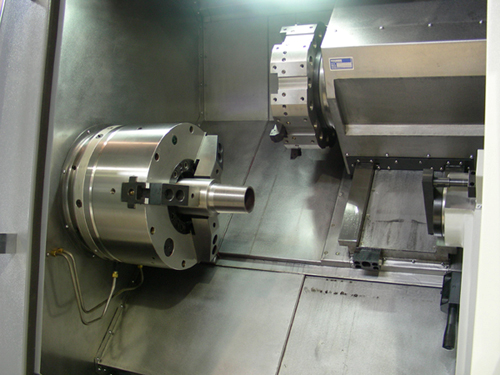

Чтобы отходы обработки не разбрасывались по всему рабочему объёму, станину токарного станка с ЧПУ стали выполнять в наклонном положении (30°, 45°, 60°). Для минимизации засоров механические части направляющих получили защитные кожухи, а зона обработки стала дополняться конвейерным отводом стружки (см иллюстрации слева). Токарные станки под управлением ЧПУ нередко имеют сменщик инструмента различных конструкций, на разное количество инструментов (см пример револьверного типа справа на верхнем рисунке). Наличие сменщика инструмента, отвод стружки из зоны резания и управление всеми этапами обработки с помощью ЧПУ позволяет токарным станкам вести обработку деталей самостоятельно, в полностью автономном режиме, и на скоростях, значительно более высоких, чем у токарно-винторезных станков с ручным управлением. |

|

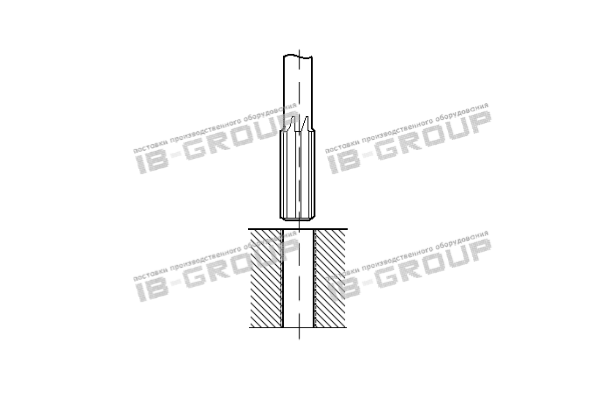

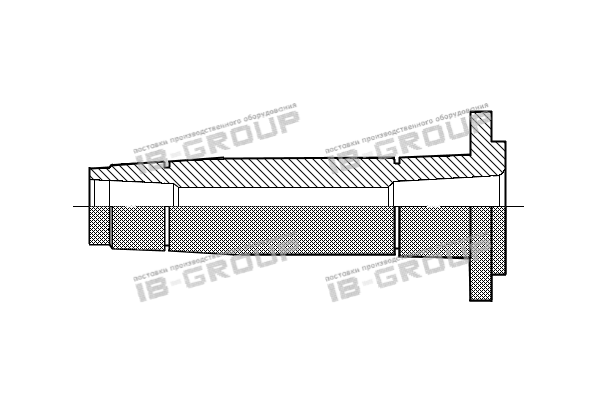

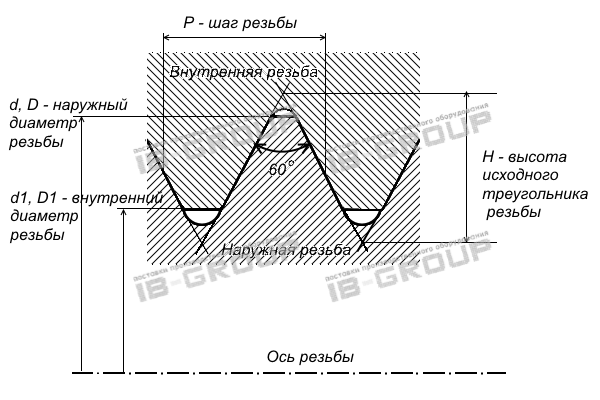

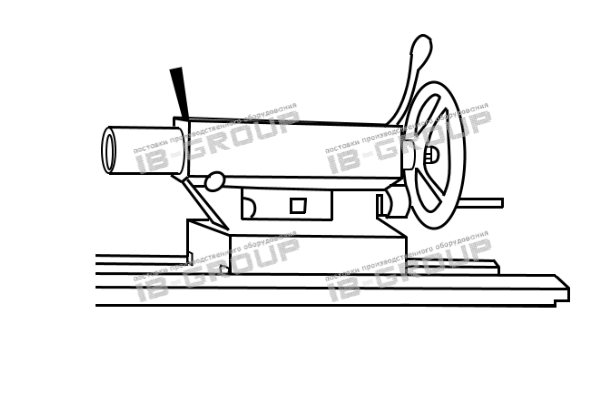

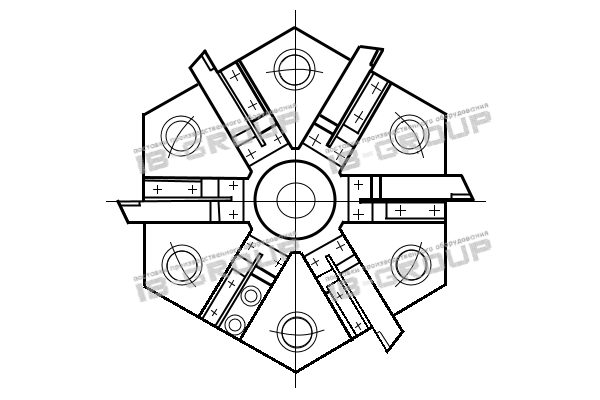

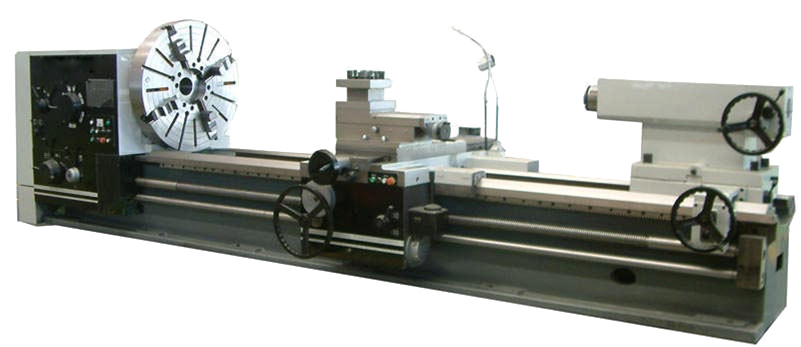

Трубонарезные станки представляют из себя подгруппу токарных винторезных станков. Они специализированы для разного рода токарной обработки труб и трубных соединений, использующихся в различных отраслях промышленности, но наиболее широко - в геологоразведке и нефтегазовой отрасли для добычи/транспортировки нефти и природного газа. Основная операция у трубонарезных токарных станков – это нарезание метрических, дюймовых, модульных, питчевых и конических резьб, также на станках этого типа выполняются классические токарные операции: точение, резка, расточка, соосное сверление и др. Обрабатываемые поверхности могут быть не только правильной цилиндрической, но конической и более сложных форм (для работы со сложными профилями большинство трубонарезных токарных станков оснащается системой ЧПУ). Нередко трубные заготовки имеют большую длину, в таком случае они подаются в зону обработки через Шпиндели трубонарезных токарных станков имеют трех- или четырех-кулачковую конструкцию. В зависимости от класса станка, зажим может осуществляться вручную, пневматически, электроприводом или с помощью гидравлики. Основные технические параметры трубонарезных токарных станков - это диаметр отверстия в шпинделях (задает максимально допустимый диаметр трубной заготовки) и межцентровое расстояние (то есть «полезная длина», вдоль которой производятся токарные операции над заготовкой). Трубонарезные токарные станки могут использоваться и как обычные токарные станки, в этом случае важную роль играют диаметры обработки над станиной и над суппортом. Большинство трубонарезных токарных станков оснащается системой ЧПУ, позволяющей в автоматическом режиме обрабатывать сложные профильные поверхности, нарезать резьбы трапециевидных и треугольных сечений, самостоятельно управлять сменщиком инструмента (как правило, это 4х-позиционный резцедержатель). |

|

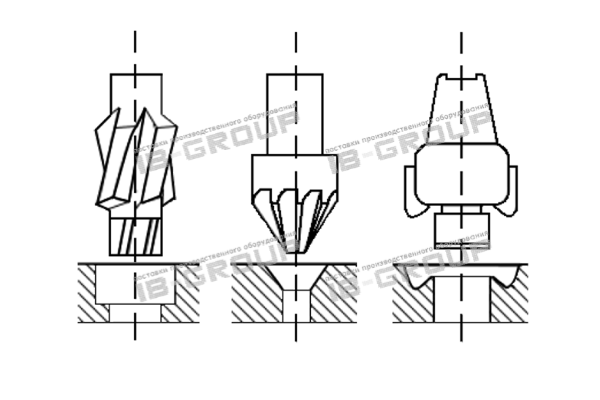

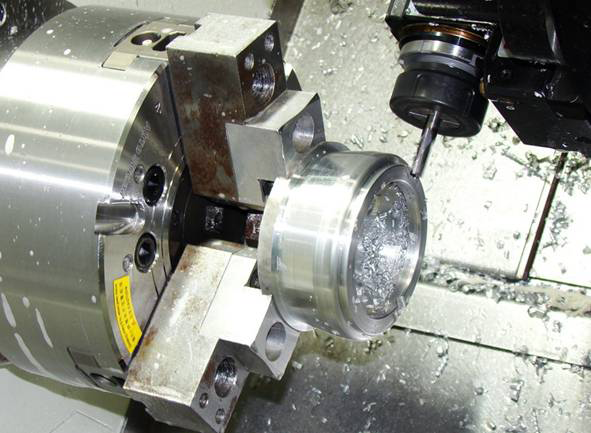

Термин «C-ось» означает, что у токарно-фрезерных станков ЧПУ контролирует не просто скорость вращения детали, а и само её угловое положение, такой контроль иногда ещё называют индексацией по С-оси. Точность управления углом поворота детали составляет 0,001° и менее. В сочетании с многопозиционными сменщиками приводного инструмента (см. видео слева) токарные станки с С-осью становятся по сути токарно-фрезерными обрабатывающими центрами (другое название - токарные обрабатывающие центры) и могут применяться для производства "несвойственных" для токарных станков шестерней, червячных передач и других сложных деталей. Применение фрез расширяет скоростной диапазон режимов обработки металла, позволяет более полно использовать режущие кромки инструмента и увеличить срок его работы.

|

С появлением электронных числовых систем управления начался период развития токарных станков с ЧПУ (числовым программным управлением). На рисунке справа представлена фотография такого токарного ЧПУ-станка, на которой бросаются в глаза 2 основных отличия этой группы токарных станков от своих предшественников: наличие пульта числового программного управления и кожуха с раздвижными створками (дверцами). Кожух предотвращает разбрасывание/разлёт стружки, капель смазки и охлаждающей жидкости в разные стороны, а кроме того, предохраняет оператора токарного станка с ЧПУ от травм.

С появлением электронных числовых систем управления начался период развития токарных станков с ЧПУ (числовым программным управлением). На рисунке справа представлена фотография такого токарного ЧПУ-станка, на которой бросаются в глаза 2 основных отличия этой группы токарных станков от своих предшественников: наличие пульта числового программного управления и кожуха с раздвижными створками (дверцами). Кожух предотвращает разбрасывание/разлёт стружки, капель смазки и охлаждающей жидкости в разные стороны, а кроме того, предохраняет оператора токарного станка с ЧПУ от травм.

отверстие в

отверстие в  Дальнейшим развитием токарных станков с ЧПУ стало применение «активных» инструментов (фрез и свёрел) с собственным вращательным приводом. Это нововведение превратило токарный станок в гибридный токарно-фрезерный обрабатывающий центр с большим количеством операций. На таком токарно-фрезерном обрабатывающем центре (слово "центр" вполне правомочно употребить, поскольку у всех моделей имеется

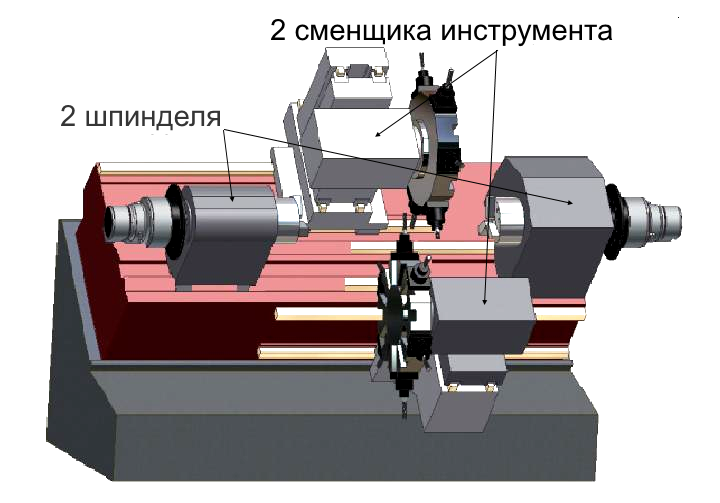

Дальнейшим развитием токарных станков с ЧПУ стало применение «активных» инструментов (фрез и свёрел) с собственным вращательным приводом. Это нововведение превратило токарный станок в гибридный токарно-фрезерный обрабатывающий центр с большим количеством операций. На таком токарно-фрезерном обрабатывающем центре (слово "центр" вполне правомочно употребить, поскольку у всех моделей имеется  Следующей новацией у токарно-фрезерных станков с C-осью является применение дополнительного, так называемого противошпинделя, который располагается на месте

Следующей новацией у токарно-фрезерных станков с C-осью является применение дополнительного, так называемого противошпинделя, который располагается на месте  Также существуют токарно-фрезерные станки с противошпинделем, которые оснащаются не одним, а двумя

Также существуют токарно-фрезерные станки с противошпинделем, которые оснащаются не одним, а двумя