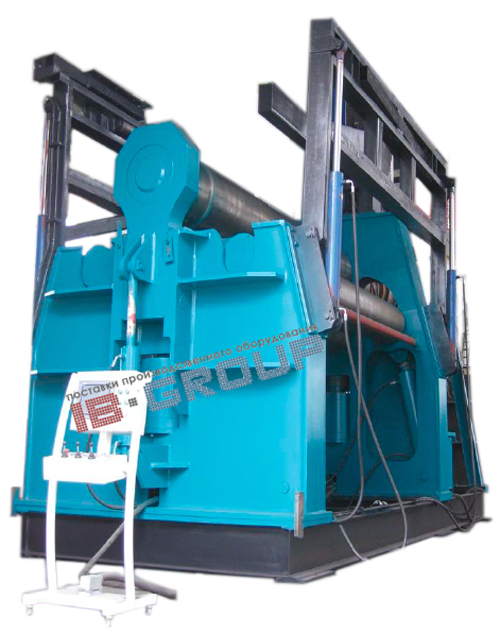

Вальцы 4-валковые гидравлические

W12.AA25.30x2500

Вальцы 4-валковые гидравлические предназначены для сгибания металлических листовых заготовок в цилиндрические, конические и другой формы конструкции, называемые обечайками. По завершении гиба швы обечаек сваривают, а полученные таким образом детали используют в самых разных областях - корпусы машин, резервуары для хранения жидкостей, элементы опор, трубопроводов и т.п.

Изгиб материала осуществляется засчёт проката листа между роликами, прижимающимися друг к другу с большой силой и создающими давление на материал, близкое к его пределу текучести. При таком давлении изгиб происходит без трещин и разрывов, прочность материала практически не снижается.

Схема с использованием четырёх прокатных роликов (другие названия – валков, вальцов) позволяет осуществлять гибку металлических листов точно, быстро и с минимальными затратами электроэнергии. Верхний валок является рабочим, вокруг него происходит оборачивание металлического листа заготовки. Два боковых и нижний валки перемещаются с помощью гидроприводов и имеют системы самовыравнивания, эти 3 валка являются приводными. Преимуществом всех 4-валковых универсальных листогибочных станков является возможность проката заготовок в обоих направлениях, а также подгибки краёв с обеих сторон без перезарядки детали в станок и без применения стороннего оборудования. Боковые вальцы ходят не прямолинейно, а по дуге, что позволяет создать высокое давление на металл и получать обечайки минимальным диаметром до 1.1 диаметра рабочего (верхнего) валка.

гибку металлических листов точно, быстро и с минимальными затратами электроэнергии. Верхний валок является рабочим, вокруг него происходит оборачивание металлического листа заготовки. Два боковых и нижний валки перемещаются с помощью гидроприводов и имеют системы самовыравнивания, эти 3 валка являются приводными. Преимуществом всех 4-валковых универсальных листогибочных станков является возможность проката заготовок в обоих направлениях, а также подгибки краёв с обеих сторон без перезарядки детали в станок и без применения стороннего оборудования. Боковые вальцы ходят не прямолинейно, а по дуге, что позволяет создать высокое давление на металл и получать обечайки минимальным диаметром до 1.1 диаметра рабочего (верхнего) валка.

Гибочные вальцы оснащены системой ЧПУ, которая ускоряет управление всеми операциями, делает его удобным и наглядным. Для упрощения работы с деталями разной геометрии пульт ЧПУ сделан передвижным.

Вальцы 4-валковые гидравлические могут применяться не только для формирования обечаек, но и для вспомогательных операций: выравнивания листа, подгиба краёв и т.п.

Технические характеристики 4-валковых гидравлических вальцов W12.AA25.30x2500

|

|

Параметры |

Значения |

|

1 |

Предел текучести материала, для которого рассчитаны остальные параметры |

240 МПа |

|

2 |

Максимальная толщина гибки |

30 мм |

|

3 |

Максимальная толщина подгибки краев |

25 мм |

|

4 |

Максимальная ширина материала |

2500 мм |

|

5 |

Эффективная (рабочая) длина валков |

2600 мм |

|

6 |

Минимальный диаметр гибки при полной нагрузке |

924 мм |

|

7 |

Диаметр верхнего валка |

420 мм |

|

8 |

Диаметр нижнего валка |

400 мм |

|

9 |

Диаметр боковых валков |

325 мм |

|

10 |

Мощность главного двигателя |

30+7.5 кВт |

|

11 |

Скорость проката |

3 м/мин |

|

12 |

Скорость подачи нижнего валка |

120 мм/мин |

|

13 |

Скорость подачи боковых валков |

300 мм/мин |

|

14 |

Точность позиционирования нижнего и боковых валков |

0.05 мм |

|

15 |

Характеристика верхнего валка (материал/прочность) |

42 GrMo/HB260-300 |

|

16 |

Угол конической гибки |

≤15° |

|

17 |

Напряжение питания |

3 фазы, 380 В, 50 Гц |

|

18 |

Вес и размеры основного станка |

26 Т, 6200x2310x3150 |

|

19 |

Вес и размеры центральной стойки |

4 Т, 3500x2200x800 |

|

20 |

Вес и размеры боковых поддерживающих стоек |

4.5 Т, 5000x1500x2000 |

|

|

|

|

|

|

Комплектующие |

Производитель (страна) |

|

|

Датчики и преобразователи |

Omron (Япония) |

|

|

Числовое управление |

Delta (Тайвань) |

|

|

Сенсорный дисплей |

Delta (Тайвань) |

|

|

Электрические компоненты |

Schneider(Франция) |

|

|

Гидравлические клапаны |

Yuchiyouyan(Япония) |

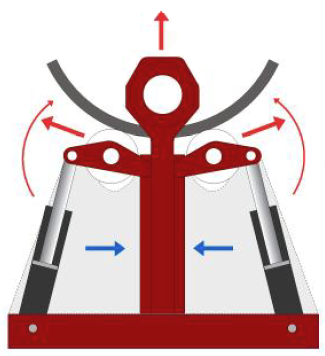

Система перемещения боковых валков является отличительной для данной машины. Придя на смену  низкоэффективным линейным системам подачи (как то: редукторы, ременные передачи, втулки, прямоугольные направляющие и пр.), она позволяет давить боковыми вальцами на материал так, что вектор силы остается практически перпендикулярным поверхности материала при различных радиусах и толщинах изгибаемых заготовок. Перпендикулярность, в свою очередь, обеспечивает создание максимального давления и более эффективную гибку. Высокое давление, увеличивая сцепление между вращающимися поверхностями, снижает вероятность проскальзывания материала между валками и даёт возможность увеличения скорости проката.

низкоэффективным линейным системам подачи (как то: редукторы, ременные передачи, втулки, прямоугольные направляющие и пр.), она позволяет давить боковыми вальцами на материал так, что вектор силы остается практически перпендикулярным поверхности материала при различных радиусах и толщинах изгибаемых заготовок. Перпендикулярность, в свою очередь, обеспечивает создание максимального давления и более эффективную гибку. Высокое давление, увеличивая сцепление между вращающимися поверхностями, снижает вероятность проскальзывания материала между валками и даёт возможность увеличения скорости проката.

Подача боковых валков имеет радиально-планетарную схему и по своему строению напоминает гибочные устройства с поворотной балкой. Два гидроцилиндра по бокам плавно и точно переводят валки в нужное положение, потери на трение минимальны. При одновременной подаче обоих боковых валков вверх их горизонтальные составляющие сил взаимно уравновешиваются, что уменьшает нагрузку на верхний вал и, следовательно, его деформацию. Благодаря дуговому движению боковые валки более плотно прижимают лист к рабочему валку, поэтому у 4-валковых машин минимальный диаметр гиба составляет в среднем около 1.5 диаметра рабочего валка, в то время как для 3-валковых машин, имеющих линейную систему подачи валков, этот показатель составляет 2-2.5.

Вальцы называются универсальными, потому что они и прокатывают лист, и подгибают его края. Подгибка краёв отличается от собственно проката. В режиме подгибки станок ведёт себя как листогиб с поворотной балкой (см рисунок справа). Вначале лист подаётся между верхним и нижним валками до упора в правый валок. Затем нижний валок прижимается к верхнему, и ЧПУ рассчитывает точное положение правого края заготовки. После этого лист с помощью ЧПУ подается немного назад так, чтобы его край оказался зажатым точно в точке касания валков. Далее левый валок (на рисунке отмечен красным) начинает движение вверх-и-вправо по дуге, при этом радиус гиба материала постепенно сокращается. Начало гиба с большим радиусом при завершении его с меньшим позволяет подгибать концы более толстых листов, чем это возможно в «традиционных» 3-валковых универсальных гибочных станках.

краёв отличается от собственно проката. В режиме подгибки станок ведёт себя как листогиб с поворотной балкой (см рисунок справа). Вначале лист подаётся между верхним и нижним валками до упора в правый валок. Затем нижний валок прижимается к верхнему, и ЧПУ рассчитывает точное положение правого края заготовки. После этого лист с помощью ЧПУ подается немного назад так, чтобы его край оказался зажатым точно в точке касания валков. Далее левый валок (на рисунке отмечен красным) начинает движение вверх-и-вправо по дуге, при этом радиус гиба материала постепенно сокращается. Начало гиба с большим радиусом при завершении его с меньшим позволяет подгибать концы более толстых листов, чем это возможно в «традиционных» 3-валковых универсальных гибочных станках.

Гидравлическая система вальцов выполнена в строгом соответствии с международными стандартами. При ее проектировании были предприняты все усилия к увеличению эффективности работы и снижению  энергопотребления. Система прокладок от ведущего производителя исключает утечки, а ее техническое обслуживание и замена деталей не сложны. Гидравлическая помпа способна работать при давлении до 25 МПа, на входе ее установлен масляный фильтр. Позиционные сенсоры нижнего и боковых валков позволяют системе числового управления отслеживать положение этих многотонных деталей с точностью ±0,05 мм. Система имеет защиту от перегрузки в крайних положениях нижнего и боковых валков (показана на рисунке справа).

энергопотребления. Система прокладок от ведущего производителя исключает утечки, а ее техническое обслуживание и замена деталей не сложны. Гидравлическая помпа способна работать при давлении до 25 МПа, на входе ее установлен масляный фильтр. Позиционные сенсоры нижнего и боковых валков позволяют системе числового управления отслеживать положение этих многотонных деталей с точностью ±0,05 мм. Система имеет защиту от перегрузки в крайних положениях нижнего и боковых валков (показана на рисунке справа).

Электрическая система гибочных вальцов состоит из электрического шкафа и переносной панели управления. Сенсорный дисплей позволяет быстро задавать ЧПУ необходимые команды и параметры, панель также оснащена дополнительными кнопками, джойстиками и индикаторами. Процесс гибки изделий отображается на мониторе в виде компьютерной модели, контроль положения нижнего валка осуществляется в режиме реального времени. Система имеет защиту от короткого замыкания и перегрева. Цепи управления положением нижнего и боковых вальцов также имеют защиту от бросков по току. Для срочной остановки работы станка на панели управления имеется кнопка аварийного останова.

Электрическая система гибочных вальцов состоит из электрического шкафа и переносной панели управления. Сенсорный дисплей позволяет быстро задавать ЧПУ необходимые команды и параметры, панель также оснащена дополнительными кнопками, джойстиками и индикаторами. Процесс гибки изделий отображается на мониторе в виде компьютерной модели, контроль положения нижнего валка осуществляется в режиме реального времени. Система имеет защиту от короткого замыкания и перегрева. Цепи управления положением нижнего и боковых вальцов также имеют защиту от бросков по току. Для срочной остановки работы станка на панели управления имеется кнопка аварийного останова.

Планетарно-радиальная схема уменьшает проскальзывание и, как следствие, образование налёта на поверхностях валков. Теперь стало возможным отказаться от дополнительной смазки вальцов, подшипники наполняются смазочным составом при их производстве и сохраняют свои рабочие свойства в течение всего срока службы.

Дополнительные устройства.

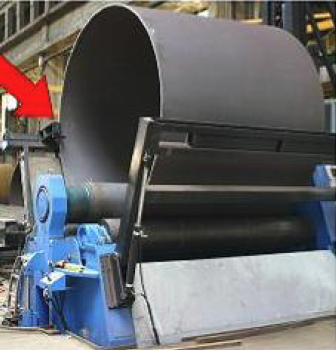

Для работы с большими диаметрами гиба используются центральная и боковые поддерживающие стойки (суппорты). Центральная стойка предназначена для удерживания обечайки на уровне верхней линии и предотвращения провисания, стойка оснащена подъёмной штангой, на которой находится противодействующий трению ролик.

Для работы с большими диаметрами гиба используются центральная и боковые поддерживающие стойки (суппорты). Центральная стойка предназначена для удерживания обечайки на уровне верхней линии и предотвращения провисания, стойка оснащена подъёмной штангой, на которой находится противодействующий трению ролик.

Боковые поддерживающие стойки (суппорты), как и центральная стойка, оснащены роликами и помогают детали поддерживать круглую форму, исключая её деформацию из-за сдавливания под собственным весом. Когда процесс гибки окончен, боковые суппорты могут использоваться для сведения краёв листа и удержания их в прижатом состоянии для сварки (это необходимо, поскольку сталь имеет особенность отпружинивать). Использование центрального и бокового суппортов позволяет существенно сэкономить время изготовления обечайки, поскольку выполнение аналогичных функций с помощью крана затруднительно.

Боковые поддерживающие стойки (суппорты), как и центральная стойка, оснащены роликами и помогают детали поддерживать круглую форму, исключая её деформацию из-за сдавливания под собственным весом. Когда процесс гибки окончен, боковые суппорты могут использоваться для сведения краёв листа и удержания их в прижатом состоянии для сварки (это необходимо, поскольку сталь имеет особенность отпружинивать). Использование центрального и бокового суппортов позволяет существенно сэкономить время изготовления обечайки, поскольку выполнение аналогичных функций с помощью крана затруднительно.

Подающая платформа с гидравлическим подъёмником является опциональным устройством и даёт возможность не только бережно подать тонкий лист металла в рабочую зону, но и поддержать лист во время подгибки его переднего края.

Подающая платформа с гидравлическим подъёмником является опциональным устройством и даёт возможность не только бережно подать тонкий лист металла в рабочую зону, но и поддержать лист во время подгибки его переднего края.

Параметры гиба материалов с разной прочностью.

Устойчивость к изгибу любого вида стали, а равно и других металлов, характеризуется прежде всего их пределом текучести, этот показатель прочности измеряется в мегапаскалях (МПа) и характеризует давление, которым нужно воздействовать на металл, чтобы он стал в зоне сдавливания эластичным и начал «течь», получив возможность изгибаться без разрывов/трещин. У стандартных сталей предел текучести близок к 240 МПа. Если материал заготовки имеет более высокую прочность (т.е. более высокий предел текучести), максимальная ширина заготовки и/или толщина материала должны быть уменьшены, либо увеличен диаметр гиба. Поэтому например для сравнения разных листогибочных вальцов по гибочной способности необходимо иметь все четыре параметра: прочность материала, его максимальную ширину и толщину, а также минимальный диаметр гибки, сравнение по любым двум или трём параметрам, без учета остальных, будет некорректным.

Как правило, для каждого станка показатели максимальной ширины, толщины материала и его минимального диаметра гиба при различных величинах предела текучести рассчитываются на компьютере и представляют таблицу с большим количеством чисел. Для большей наглядности отдельные выборки из таких таблиц представляются в виде графиков. Данная информация предоставляется по отдельному запросу.

На приведённом ниже видео представлена тестовая гибка обечайки из стали толщиной 12 мм. Показан весь процесс: подача листа и калибровка ЧПУ по его краю, подгибка краёв, основной прокат и высвобождение готовой обечайки.