Станок глубокого сверления и растачивания

токарного типа с комбинированным инструментом

AB32.TGK15

Описание станка.

Эффективность этого вида станков глубокого сверления, растачивания и ролико-накатного выглаживания превосходит станки предыдущего поколения в 5-8 раз. Серия TGK - это специальные станки, рассчитанные на высококачественную обработку внутренних поверхностей гидравлических цилиндров. После черновой и чистовой расточки поверхность раскатывается роликами до шероховатости Ra0.4. Качество и скорость обработки обеспечиваются применением инновационного комбинированного режущего инструмента.

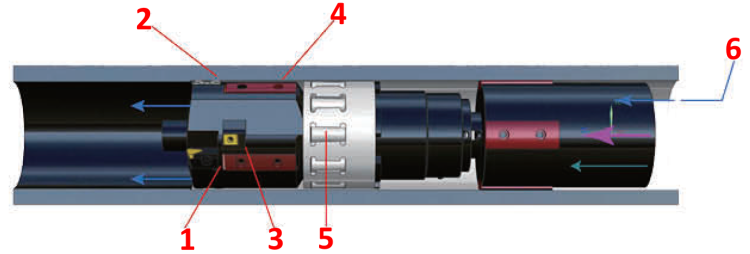

На рисунке справа показан 3-ступенчатый комбинированный инструмент нового поколения (1), применяемый в станках глубокого сверления и растачивания токарного типа серии TGK. Это достаточно сложный и высокоточный механизм, способный за один проход выполнять внутри детали (2) съём материала до 8мм по радиусу (16мм в диаметре), формируя отверстия диаметром до 300-500мм. На первом этапе черновое растачивание производится резцами, расположенными в передней торцевой части, у этих резцов имеются канавки для разламывания и измельчения стружки, дабы облегчить вымывание стружки охлаждающей жидкостью. Далее чистовое растачивание (развёртывание) осуществляют скребущие пластины (3), коричневые планки из бакелита (4) - фенол-формальдегидного пластика - выполняют роль скользящих демпферных прокладок,

стабилизируя продольное и вращательное движение всего модуля. На последней третьей стадии накатные ролики (5) выглаживают поверхность металла до зеркального блеска.

После введения в рабочую зону накатные ролики немного разводятся в стороны, приподнимаясь для создания давления на внутренние стенки отверстия, этот процесс показан на видео слева. Подача смазочно-охлаждающей жидкости (6) осуществляется специальной помпой под высоким давлением. Отработанная масло-стружечная смесь уходит через полость шпинделя в переднюю бабку станка. По мере резания инструмент продвигается влево (малиновая стрелка).

На рисунке справа показан 3-ступенчатый комбинированный инструмент нового поколения (1), применяемый в станках глубокого сверления и растачивания токарного типа серии TGK. Это достаточно сложный и высокоточный механизм, способный за один проход выполнять внутри детали (2) съём материала до 8мм по радиусу (16мм в диаметре), формируя отверстия диаметром до 300-500мм. На первом этапе черновое растачивание производится резцами, расположенными в передней торцевой части, у этих резцов имеются канавки для разламывания и измельчения стружки, дабы облегчить вымывание стружки охлаждающей жидкостью. Далее чистовое растачивание (развёртывание) осуществляют скребущие пластины (3), коричневые планки из бакелита (4) - фенол-формальдегидного пластика - выполняют роль скользящих демпферных прокладок,

стабилизируя продольное и вращательное движение всего модуля. На последней третьей стадии накатные ролики (5) выглаживают поверхность металла до зеркального блеска.

После введения в рабочую зону накатные ролики немного разводятся в стороны, приподнимаясь для создания давления на внутренние стенки отверстия, этот процесс показан на видео слева. Подача смазочно-охлаждающей жидкости (6) осуществляется специальной помпой под высоким давлением. Отработанная масло-стружечная смесь уходит через полость шпинделя в переднюю бабку станка. По мере резания инструмент продвигается влево (малиновая стрелка).

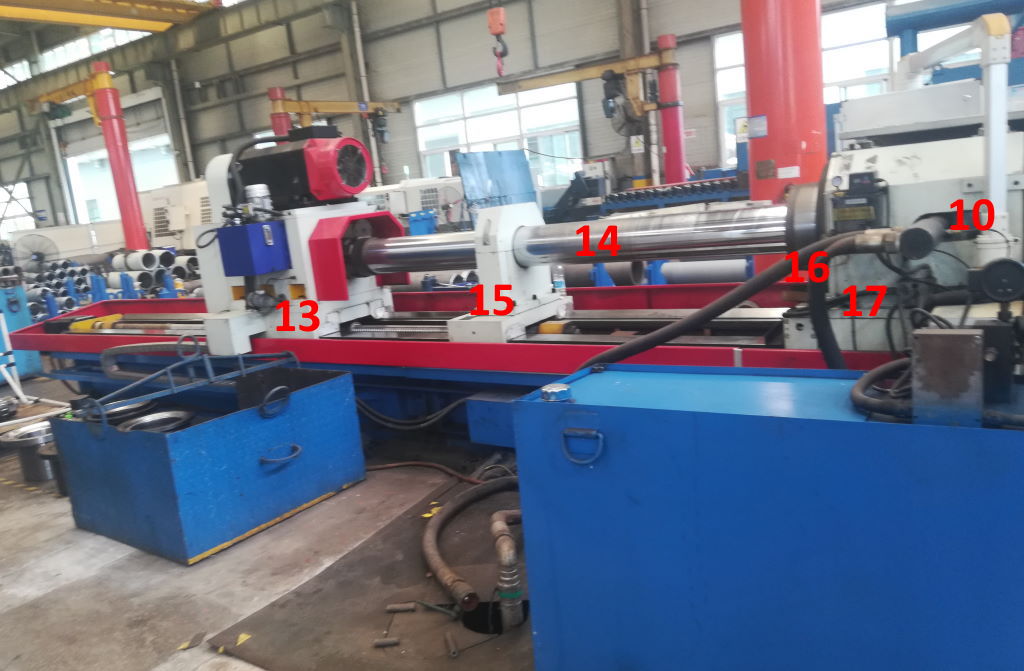

Основные элементы станка глубокого сверления и растачивания токарного типа серии TGK показаны на рисунках справа (все рисунки кликабельны). На станине (7) располагается передняя шпиндельная бабка (8), внутри которой вращается шпиндель (9). Под защитным кожухом задней бабки расположен маслоприёмник-фидер (10), он поджимает торец детали справа (для надёжного примыкания деталь с обеих сторон имеет фаску 30º), а левую сторону поджимает шпиндель, в полость которого уходит смесь смазочно-охлаждающей жидкости и размолотой стружки. По трубчатому колену (11) смесь попадает в стружкосборник (12), жидкость через сливные отверстия стекает в бак. В правой части станка располагается стеблевая бабка (13), подающая стебель (бор-штангу 14) через стеблевую стойку (она же суппорт 15) влево, к маслоприёмнику-фидеру. Стеблевая бабка (бабка борштанги) имеет независимый сервопривод с шарико-винтовой парой. Внутри фидера располагается режущая головка с комбинированным инструментом, о которой речь шла выше. Комбинированная головка жёстко и строго соосно крепится к стеблю (бор-штанге 14).

Основные элементы станка глубокого сверления и растачивания токарного типа серии TGK показаны на рисунках справа (все рисунки кликабельны). На станине (7) располагается передняя шпиндельная бабка (8), внутри которой вращается шпиндель (9). Под защитным кожухом задней бабки расположен маслоприёмник-фидер (10), он поджимает торец детали справа (для надёжного примыкания деталь с обеих сторон имеет фаску 30º), а левую сторону поджимает шпиндель, в полость которого уходит смесь смазочно-охлаждающей жидкости и размолотой стружки. По трубчатому колену (11) смесь попадает в стружкосборник (12), жидкость через сливные отверстия стекает в бак. В правой части станка располагается стеблевая бабка (13), подающая стебель (бор-штангу 14) через стеблевую стойку (она же суппорт 15) влево, к маслоприёмнику-фидеру. Стеблевая бабка (бабка борштанги) имеет независимый сервопривод с шарико-винтовой парой. Внутри фидера располагается режущая головка с комбинированным инструментом, о которой речь шла выше. Комбинированная головка жёстко и строго соосно крепится к стеблю (бор-штанге 14).

Бак для СОЖ размещается ниже уровня пола и имеет большой объём, благодаря чему происходит естественное охлаждение. Сначала жидкость проходит через сетку первичной очистки в баке, затем на помпе она доочищается во второй раз. Полностью очищенная жидкость возвращается в маслоприёмник-фидер и далее через внутреннюю полость комбинированного инструмента попадает в рабочую зону.

Бак для СОЖ размещается ниже уровня пола и имеет большой объём, благодаря чему происходит естественное охлаждение. Сначала жидкость проходит через сетку первичной очистки в баке, затем на помпе она доочищается во второй раз. Полностью очищенная жидкость возвращается в маслоприёмник-фидер и далее через внутреннюю полость комбинированного инструмента попадает в рабочую зону.

Две трубы (16) соединяют фидер с баком. Фидер-маслоприёмник подаётся винтом с прямоугольным профилем вперёд, к передней бабке для создания силы прижима, вращение винта производится с помощью гидравлического привода. Сила зажима регулируется подаваемым давлением гидравлического масла по шлангам (17).

После установки заготовки на своё место гидравлические защёлки, которые находятся под фидером-маслоприёмником, осуществляют его сцепление со станиной станка и тем самым исключают съезжание фидера, обеспечивая надёжный зажим и работу. Пульт ЧПУ (18) позволяет оперативно следить за индикаторами наиболее ответственных процессов, идущих в разных модулях станка, корректировать режимы и скорости подач. Благодаря автоматике значительно снижается нагрузка на оператора, повышаются качество и скорость обработки деталей.

Технические характеристики станка глубокого сверления и растачивания AB32.TGK15.

| Параметры | Значения | |

|---|---|---|

| 1 | Диаметры отверстий,мм | Ø40-Ø150 |

| 2 | Длины отверстий,мм | 500-6000 |

| 3 | Высота оси шпинделя, мм | 300 |

| 4 | Расстояние между напр.,мм | 600 |

| 5 | Контроль скорости инстр. | Бесшагово, 2 диапазона, вручную |

| 6 | Скорость инструмента, об/мин | 60-1200 |

| 7 | Привод инструмента, кВт | 22 |

| 8 | Привод инструмента | Cервомотор |

| 9 | Макс. скорость подачи, мм/мин | 1500 |

| 10 | Мощность сервоподачи, кВт | 5 |

| 11 | Привод каретки | Гидравлич. привод |

| 12 | Система ЧПУ | Sinumerik 808D |

| 13 | Регулировка скорости шпинделя | Бесступенчато |

| 14 | Скорость вращения шпинделя, об/мин | 18-32 |

| 15 | Мотор шпинделя, кВт | 18,5 |

| 16 | Тип мотора шпинделя | Сервомотор |

| 17 | Зажим детали | Конус |

| 18 | Давление СОЖ, МПа | 0,6 |

| 19 | Расход СОЖ, л/мин | 200×2 |

| 20 | Регулировка подачи СОЖ | Бесступенчато |

| 21 | Мощность помпы СОЖ, кВт | 7.5×2 |

| 22 | Давление в гидравлической системе, МПа | 6,3 |

| 23 | Мощность гидропривода, кВт | 2,2 |

| 24 | Тип комбинированной головки | Гидравлич. |

| 25 | Ширина, мм | 3500 |

| 26 | Высота, мм | 1500 |

| 27 | Длина, мм | 20500 |

| 28 | Общий вес, тонн~ | 24,2 |

Ниже представлен видеофрагмент работы станка глубокого сверления и растачивания токарного типа с комбинированным инструментом, серии TGK: