|

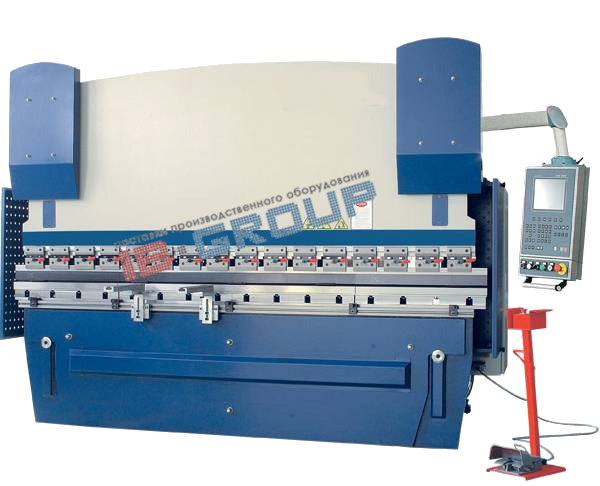

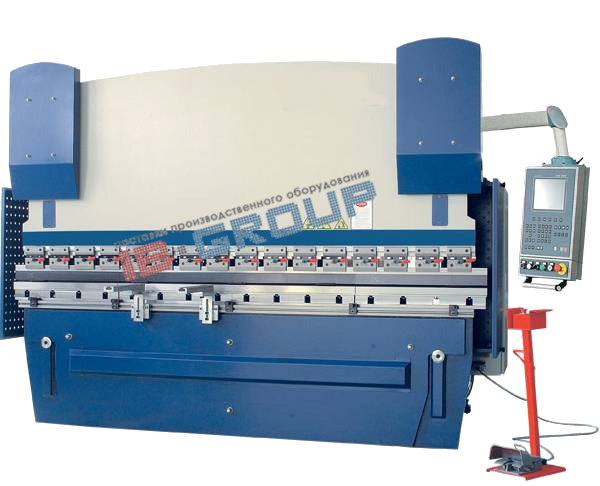

Листогибочные прессы представляют из себя гидравлический двухцилиндровый пресс С-типа с вертикально перемещаемой верхней балкой, на которой закреплен пуансон листогиба. При опускании на листовую заготовку, располагающуюся на матрице, пуансон погружается в желоб матрицы и гнёт лист вдоль своей кромки. Чем глубже опускается пуансон листогиба в матрицу, тем сильнее изгибается деталь.

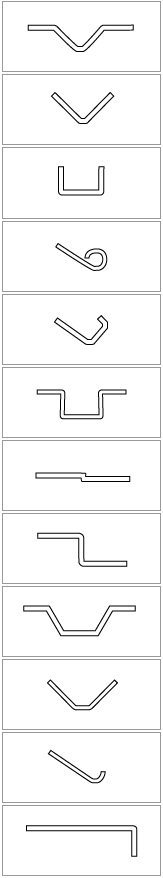

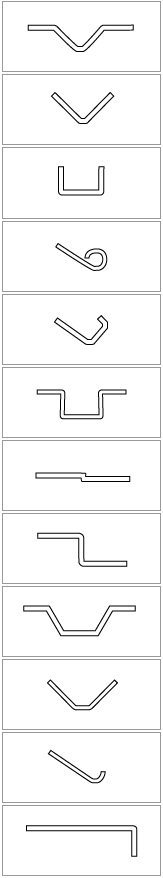

Ассортимент гибки листогибами достаточно широк. Примеры основных гибов, осуществляемых листогибами этого типа, представлены на рисунке слева. В зависимости от планируемого спектра работ, гидравлические листогибочные прессы (листогибы) комплектуются теми или иными наборами инструментов, выбор которых широк и измеряется многими страницами каталогов.

Для удобства переключения между разными материалами и режимам гибки пуансон листогиба выполняют в виде быстросъёмных наборных секций. Возможен также вариант, когда для ускорения процесса с левой стороны балки листогиба размещаются инструменты одного листогибочного типа, а справа – другого (конечно при условии, что общая ширина листогибочного станка в разы превосходит ширину заготовки). Матрицу листогиба также стараются выполнить как можно более универсальной: часто она представляет из себя брус квадратного сечения, на каждой из четырёх сторон которого расположено по несколько каналов («ручьёв») с различной глубиной и шириной раскрыва. Поэтому смена рабочих «ручьёв» на листогибе - листогибочном прессе - тоже занимает мало времени.

Чтобы линия гибки у листогиба была строго параллельна кромке листа и находилась на заданном от неё расстоянии, в конструкции гидравлических листогибочных прессов используется задний упор. Положением заднего упора у листогиба управляет система числового контроля станка (как правило, это ЧПУ). В зависимости от продвинутости листогибочного станка, количество задних упоров и степеней их свободы (осей управления ЧПУ) бывает разным.

Во время гибки край детали, обращённый в сторону оператора листогиба, поднимается вверх. Поэтому для работы с габаритными деталями листогибы могут доукомплектовываться "сопроводителями" - специальными суппортами, поднимающимися вверх синхронно с загибом детали. Управление такими подъёмными суппортами осуществляется от системы ЧПУ листогиба.

У самых первых листогибочных прессов угол гиба однозначно определялся угловой геометрией пары "матрица+пуансон", поскольку пуансон листогиба входил в матрицу полностью, до упора. С появлением сервоклапанов, чувствительных электронных датчиков и технологически продвинутых гидравлических систем листогибы получили возможность регулировки угла гиба без смены инструмента за счёт изменения степени (глубины) погружения пуансона в матрицу листогиба, - что стало возможным благодаря высокоточному контролю хода верхней балки листогибочного пресса (этот процесс получил название "воздушная гибка"). Применение гидравлических механизмов в листогибах, кроме точности, обеспечивает ещё два преимущества: высокую силу давления, необходимую для работы листогибочного станка с материалами большой толщины и ширины, а также возможность аварийного останова подвижной балки листогиба в любой момент по срабатыванию датчиков безопасности.

Возможность изменять угол через глубину погружения пуансона в листогибах этого типа определяет не только высокие требования к синхронности работы гидроцилиндров и точности позиционирования листогибочной балки (от чего напрямую зависит точность углов гибки), но также и высокие требования к конструкции листогибочного пресса по противодействию деформациям.  Дело в том, что прочность рамы листогиба не бесконечна, поэтому в момент гиба середина рабочего стола листогиба слегка отпружинивает вниз, в результате этого центральная часть детали гнётся на угол меньший, чем по краям, где сопротивление боковых стоек листогибочного пресса обеспечивает более высокую жёсткость. Чем шире и толще изгибаемый лист - тем существеннее недогиб в его середине. Для нивелирования этих искажений применяется "система бомбирования": под рабочим столом листогиба располагается один или более гидравлических цилиндров, которые, получая команды от системы ЧПУ, в момент опускания верхней балки создают компенсирующую противосилу необходимой величины, чем предотвращают искривление матрицы и гарантируют постоянство угла гиба по всей ширине детали. В более простых листогибочных прессах "бомбирование" осуществляется не гидравлическим приводом, а при помощи механически сдвигаемых клиньев с ручной подстройкой усилия. Дело в том, что прочность рамы листогиба не бесконечна, поэтому в момент гиба середина рабочего стола листогиба слегка отпружинивает вниз, в результате этого центральная часть детали гнётся на угол меньший, чем по краям, где сопротивление боковых стоек листогибочного пресса обеспечивает более высокую жёсткость. Чем шире и толще изгибаемый лист - тем существеннее недогиб в его середине. Для нивелирования этих искажений применяется "система бомбирования": под рабочим столом листогиба располагается один или более гидравлических цилиндров, которые, получая команды от системы ЧПУ, в момент опускания верхней балки создают компенсирующую противосилу необходимой величины, чем предотвращают искривление матрицы и гарантируют постоянство угла гиба по всей ширине детали. В более простых листогибочных прессах "бомбирование" осуществляется не гидравлическим приводом, а при помощи механически сдвигаемых клиньев с ручной подстройкой усилия.

При гибке отпружинивает не только рабочий стол листогибочного пресса, но и сама деталь. Характеристика отпружинивания, как правило, задаётся в ЧПУ листогиба в виде поправочного параметра. С целью повышения точности формируемых углов, в наиболее современных листогибах получила распространение лазерная система контроля угла, которая замеряет углы на детали непосредственно во время гиба и дает возможность более тонко управлять процессом листовой гибки на основе реальных, измеренных здесь и сейчас, а не усреднённо-статистических данных. Тем самым, у листогибов с лазерным контролем погрешность по углам снижается, гарантируя более высокое качество продукции.

|

гибы с формированием в обечайку и короб, в том числе замкнутый. Главное свойство листогибочных прессов (листогибов) – гибка листа без его предварительного нагрева с формированием параллельных друг другу рёбер.

гибы с формированием в обечайку и короб, в том числе замкнутый. Главное свойство листогибочных прессов (листогибов) – гибка листа без его предварительного нагрева с формированием параллельных друг другу рёбер.  – можно легко менять угол гиба путем "всего лишь" изменения глубины погружения матрицы в пуансон (т.е. хода верхней балки листогибочного пресса, на которой закреплен пуансон). С другой стороны, листогибы с поворотной балкой легче формируют закрытый короб, а также фактически не повреждают поверхность заготовки, что особенно важно при работе с отполированными или окрашенными листами.

– можно легко менять угол гиба путем "всего лишь" изменения глубины погружения матрицы в пуансон (т.е. хода верхней балки листогибочного пресса, на которой закреплен пуансон). С другой стороны, листогибы с поворотной балкой легче формируют закрытый короб, а также фактически не повреждают поверхность заготовки, что особенно важно при работе с отполированными или окрашенными листами.

Дело в том, что прочность рамы листогиба не бесконечна, поэтому в момент гиба середина рабочего стола листогиба слегка отпружинивает вниз, в результате этого центральная часть детали гнётся на угол меньший, чем по краям, где сопротивление боковых стоек листогибочного пресса обеспечивает более высокую жёсткость. Чем шире и толще изгибаемый лист - тем существеннее недогиб в его середине. Для нивелирования этих искажений применяется "система бомбирования": под рабочим столом листогиба располагается один или более гидравлических цилиндров, которые, получая команды от системы ЧПУ, в момент опускания верхней балки создают компенсирующую противосилу необходимой величины, чем предотвращают искривление матрицы и гарантируют постоянство угла гиба по всей ширине детали. В более простых листогибочных прессах "бомбирование" осуществляется не гидравлическим приводом, а при помощи механически сдвигаемых клиньев с ручной подстройкой усилия.

Дело в том, что прочность рамы листогиба не бесконечна, поэтому в момент гиба середина рабочего стола листогиба слегка отпружинивает вниз, в результате этого центральная часть детали гнётся на угол меньший, чем по краям, где сопротивление боковых стоек листогибочного пресса обеспечивает более высокую жёсткость. Чем шире и толще изгибаемый лист - тем существеннее недогиб в его середине. Для нивелирования этих искажений применяется "система бомбирования": под рабочим столом листогиба располагается один или более гидравлических цилиндров, которые, получая команды от системы ЧПУ, в момент опускания верхней балки создают компенсирующую противосилу необходимой величины, чем предотвращают искривление матрицы и гарантируют постоянство угла гиба по всей ширине детали. В более простых листогибочных прессах "бомбирование" осуществляется не гидравлическим приводом, а при помощи механически сдвигаемых клиньев с ручной подстройкой усилия.

коробы, разомкнутые и замкнутые профили, подгиба кромок, формирования желобов, рёбер жёсткости и т.п. Под управлением ЧПУ через серию многократных равнодистантных гибов на небольшие углы возможно создание листогибом конической или другой сложно–изогнутой поверхности.

коробы, разомкнутые и замкнутые профили, подгиба кромок, формирования желобов, рёбер жёсткости и т.п. Под управлением ЧПУ через серию многократных равнодистантных гибов на небольшие углы возможно создание листогибом конической или другой сложно–изогнутой поверхности.